切削工具の形状以外で性能を語るとき、材質やコーティング等に注目されがちですが、実は「切削油」も刃物の力を引き出す重要なパートナーです。油を“ただの冷却剤”と思っていると、工具寿命を大きく損ねてしまうことがあります。ここでは、切削油が刃物を助ける3つの働きと、油性・水溶性それぞれの特性について解説します。

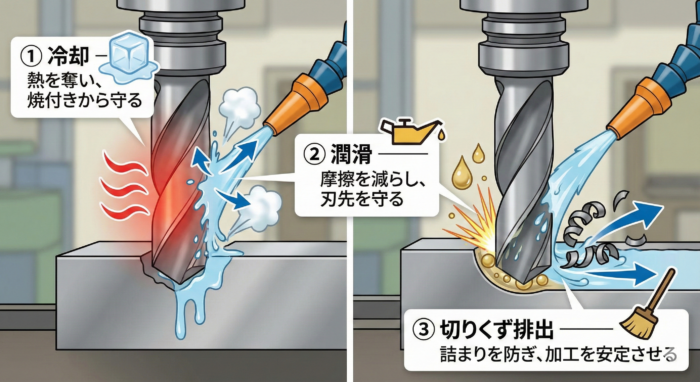

切削油が刃物を助ける3つの働き

① 冷却 ― 熱を奪い、焼付きから守る

切削中、刃先は数百度にも達します。特に超硬やHSS工具では、熱による焼付きやコーティングの劣化が寿命を縮める最大要因です。切削油はこの熱を奪い、工具とワークの温度を安定させます。

しかし、冷却性が不十分だと刃先に溶着が発生しやすくなります。溶けた切りくずが刃先にこびりついて“構成刃先”となり、生成と脱落を繰り返すことで切削が不安定になります。その結果、穴径が大きくなったり、仕上げ面が荒れたりする原因となります。また、クーラント圧が低い場合も油が十分に届かず、冷却・排出効果が低下します。特に深穴ドリルや多刃リーマでは、吐出圧不足が原因で内部に熱がこもり、折損につながるケースも少なくありません。

② 潤滑 ― 摩擦を減らし、刃先を守る

切削中、刃物の刃先とワークの間には強い摩擦が生じます。この摩擦をいかに減らすかが、工具寿命を左右する大きなポイントです。

潤滑性の高い切削油は、刃先とワークの間に油膜を形成し、金属同士の直接接触を防止します。その結果、摩擦熱の発生が抑えられ、刃先の摩耗や微小欠けを防ぎます。

また、潤滑が安定していると切削抵抗が低下し、送り負荷やビビリの発生も抑制されます。特にドリル・リーマ・タップなど刃先が長時間ワークと接触する工具では、潤滑性能の差がそのまま寿命の差になります。

③ 切りくず排出 ― 詰まりを防ぎ、加工を安定させる

切削油のもう一つの重要な役割は、切りくずの排出性を高めることです。切りくずが溝や逃げ面に詰まると、再切削を起こして刃先を欠けさせたり、工具内部の圧力が上昇して折損の直接的な原因となります。

そのため、十分な吐出圧と流量で切削点に油を届かせ、切りくずを確実に外へ押し出すことが重要です。特に、深穴ドリルや多刃リーマでは、クーラント圧の管理が“寿命を左右する要素”になります。

さらに、切削油のろ過が不十分だと、油中の微細な切粉が再循環し、面粗度を悪化させることがあります。フィルターの詰まりやろ過精度の低下は、知らないうちに仕上げ面の荒れや摩耗進行を招くため、ろ過管理も含めたクーラント管理が品質維持の鍵となります。

油性と水溶性の違い ― “冷やすか”“滑らすか”のバランス

切削油には大きく分けて「油性」と「水溶性」があります。両者は“滑らせるか”“冷やすか”のバランスで選定します。

・油性切削油(滑らせて守るタイプ)

潤滑性能を重視し、刃先への負荷を軽減します。高硬度材・難削材・仕上げ加工に最適で、表面仕上げ・寸法安定性・寿命重視の加工で威力を発揮します。

| 種類 | 特徴 | 用途例 |

| 極圧油(EP油) | 硫黄・塩素・リン系添加剤を含み、高負荷時も油膜が切れにくい | タップ、リーマ、高硬度鋼ドリル加工 |

| 非活性型油 | 銅・真鍮など非鉄金属に適し、変色が少ない | 真鍮・銅合金加工 |

| 軽油性タイプ | 低粘度で流動性・冷却性が高く、仕上げ加工向き | 微細穴加工、旋削仕上げ |

・水溶性切削液(冷やして流すタイプ)

水で希釈して使用するタイプで、冷却性が高く、切りくず排出性・作業環境性に優れます。ただし潤滑性は低く、高負荷加工では摩耗が進みやすいため注意が必要です。

| 種類 | 特徴 | 用途例 |

| ソリューブル型(乳化型) | 乳白色で油分が多く潤滑性が高い | 一般鋼材・ステンレス・アルミ合金の穴加工 |

| セミソリューション型(半透明) | 冷却と潤滑のバランス型 | 鋼・鋳鉄・アルミなど混在ライン |

| ソリューション型(透明) | 水に近く冷却性重視 | アルミ量産や高速軽切削加工 |

まとめ

切削油は、冷却・潤滑・切りくず排出という3つの働きで刃物の力を最大限に引き出します。“刃物を助ける”とは、単に寿命を延ばすだけでなく、安定した加工精度・仕上げ面・再現性を支えるということ。工具性能を最大化するためには、油種・供給方法・冷却性・クーラント圧・排出性・ろ過管理を総合的に見直すことが大切です。

見えない部分の管理が、精度と寿命を支えています。