切削加工現場で材料を上手に削るには、最適な超硬工具材料、切れ刃形状、切削条件を設定する必要がありますが、切削加工条件ごとに最適な設定が異なるため、これらを設定するのは決して簡単なことではありません。

最適な切削条件で加工を行うためには下記のような様々な要因を考慮する必要があります。

| (1)加工精度の要求範囲 (2)切削材料の特性 (3)切削油剤の設定 (4)工作機械の特性 (5)冶具の形状 (6)超硬工具の種類と刃形状 (7)切削条件 |

これら複数の要因をトータルに把握し、設定することによって最適な切削加工が可能になります。

切削加工に関するお悩みがありましたら、切削工具のプロフェッショナル『ソリッドツール』にお気軽にご相談下さい。

無料相談受付中

こんなお悩みを解決いたします!

|

工具を長持ちさせたい(超寿命・長持ち) |

お悩み解決方法一覧

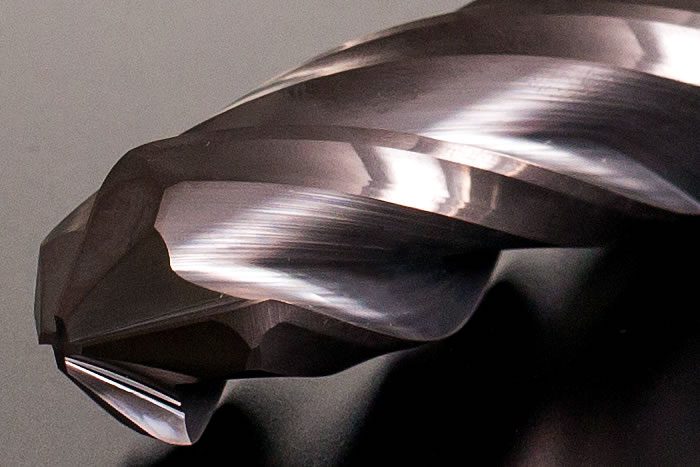

プロファイル加工

|

複合R形状を卓越したプロファイル加工技術で精密に研磨します。 汎用プロファイル機とCNCプロファイル研磨盤との組み合わせ研磨をすることにより、複合的な成形加工が可能になります。 プロファイル加工の詳細はこちら |

コーティング加工

|

コーティング処理は、超硬素材の靱性を変えることなく耐摩耗性(高硬度)を大幅に改善できます。コーティングをすることで耐熱に優れ、切り粉の滑りが良くなることで切削速度を高く設定でき、工具寿命を伸ばす事が可能です。 コーティング加工の詳細はこちら |

在庫

|

当社では常時多種の超硬素材を在庫しております。 詳細はこちら |

追加工

|

短期間で使用条件に合った切削工具の調達が必要な場合は、最短2日で対応します。市販品の超硬工具を仕入れ、切削加工条件に合わせた形状に改造します。 詳細はこちら |

多段加工

|

複雑な多段形状の加工を一工程で行うことができます。 詳細はこちら |

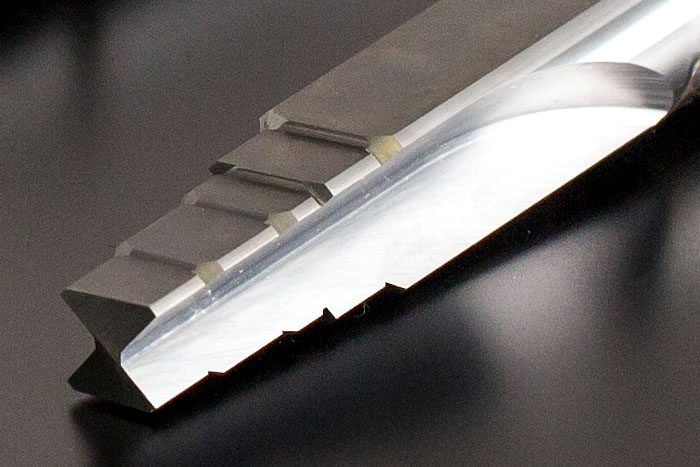

ネジレ加工

|

切削工具をスパイラル状にしていますので、切削抵抗が抑えられ、切削加工熱を低減することが出来ます。 詳細はこちら |

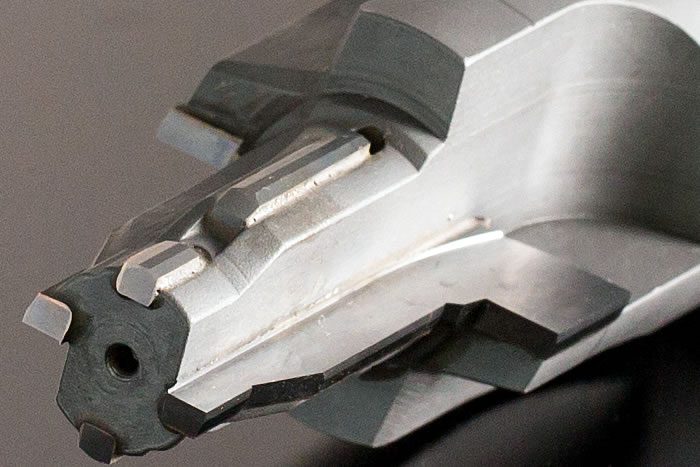

ロー付け

|

加工に必要な場所だけに超硬合金を銀ロー付けする事で、Φ20以上の切削工具でも工具が軽量化され機械に負担がかからず、高精度の切削加工が出来ます。 詳細はこちら |

サブランド加工

|

通常の段付ドリルは、再研磨時で小径部が無くなると廃却になります。 詳細はこちら |

オイル穴付仕様(内部給油方式)

|

深穴加工では、切り屑排出が困難になり切削油剤が加工点に届かなくなります。 詳細はこちら |

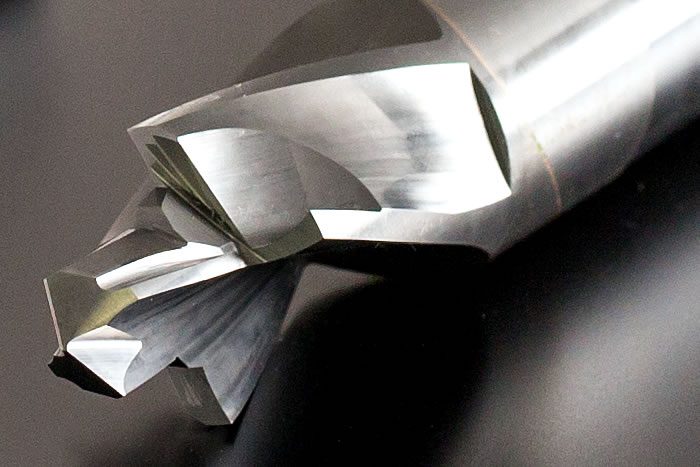

3 枚刃

|

2枚刃のドリルに比べ剛性があり、高送りで切削加工が出来ます。 詳細はこちら |

再研磨

|

刃先が磨耗して切削抵抗が大きくなり寸法精度が出なくなった超硬工具を、磨耗部分の刃先を研磨して精度の良い超硬工具に再研磨します。 詳細はこちら |