超硬ドリルとは

ドリルによる穴あけ加工では、切削抵抗やスラスト抵抗への強靭さが求められます。硬度の高い超硬合金で作られたドリルは耐摩耗性や剛性に優れており、工具寿命がハイス製品の5~10倍ともいわれています。生産性向上に繋がる、工具交換時間短縮や在庫数の削減にも効果的です。

当社製 超硬ドリルの強み

耐欠損性を向上させ高硬度材(インコネルなど)の切削を可能にしたり、冷却や耐熱効果を高め難削材(チタン合金など)切削時の工具寿命を延ばすなどの特殊ニーズにも対応。

様々な組み合わせによる、最適な設計をご提案!

| ・母材選定 ・オイルホール付 ・ネジレの角度 ・コーティング処理 |

・ 刃数の設定(2枚刃や3枚刃) ・段付(3段以上も可能) ・刃先特殊処理(ホーニング) |

超硬ドリルの種類別、メリットとデメリット

| 超硬ドリルの種類 | メリット | デメリット |

ソリッドドリル |

剛性が高く振動に強い コーティングが可能 |

母材が貴重なため大きさにより高額 |

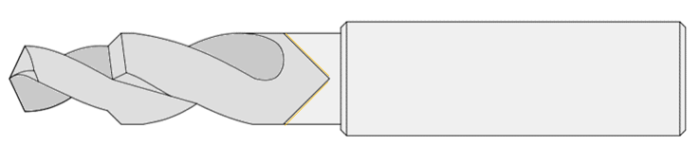

ロウ付ドリル |

必要部分のみ超硬とし低価格 重量を抑え機械負担を軽減 |

ロウ付加工分の日数がかかる コーティングに制約が生じる |

ツイストドリル |

切れ味、切屑排出性に優れる | 鋭角な切れ刃部の強度が低め |

ストレートドリル |

複雑な形状の成形精度が高い | 切削抵抗が高い |

段付ドリル |

多段穴加工の同芯度が良い | 再研磨回数の制約が生じる |

オイルホール付ドリル |

冷却性を高め、寿命延長 切屑排出性を高める |

ツイストドリルでは、段差に制約が生じる |

オーダーメイド超硬ドリルのご紹介

3枚刃ドリル

|

2枚刃のドリルに比べ剛性があり、高送りで切削加工が出来ます。 詳細はこちら |

コーティング付ドリル

|

コーティングされていない通常の超硬エンドミルと比較すると、5~10倍に工具寿命を延ばし2~4倍の切削速度でテーブル送りを上げて高能率化が図れます。 詳細はこちら |

超硬段付ドリル

|

通常の多段の重なり合う穴あけ加工では、各段の外径ごとにドリルを用意して切削加工工程を行なう必要があります。段付ドリルを使うと複雑な多段形状の加工を一工程で行うことができ、工具コストとリードタイム短縮を一度に図れます。主にタップの下穴加工に最適です。 詳細はこちら |

サブランドドリル

|

サブランドドリルは大径に小径部の溝を持っているために小径を大径部にまで作りだすことで再研磨性に優れています。 詳細はこちら |

ダブルマージンドリル(ガイド付きドリル)

|

通常のドリルは、2枚刃で切削します。 ガイド付ドリルは、2枚刃+2ガイドの擦り面を持たしてバニシング効果によって面粗度を向上でき、直角方向、斜め方向に穴がある交差穴の加工にガイド案内作用でドリルの逃げを防止できます。 バニシングドリル加工に近い面相度が得られ 精度の要求される穴加工を高送りと高い穴径精度の両立を実現します。 |

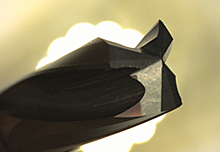

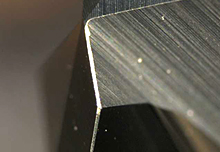

精密なホーニング付ドリル

|

ホーニングとは、切削初期のチッピングやカケを防止するために被削材が当たる切れ刃部に、-20°の面取り加工を施すことです。 ドリルの刃は非常にシャープになっているので被削材をホーニング無しで切削加工するとチッピングやカケを引き起こしそこから大きな破損につながります。 アルミなどの比較的軟らかい金属は、場合によってホーニングは不要で大丈夫ですが、 炭素鋼や合金鋼などの重切削では、切れ刃に大きな切削抵抗を受けるので切削熱で軟化しチッピングやカケが発生して切削できなくなります。 ホーニングは、チッピングやカケを起こす刃部を精密に面取り加工することで快適な切削加工が加工になるのです。 被削材に始めに当たる刃部ですので精密な面取りホーニング加工が必要で、 ホーニング加工の良し悪しで工具性能と工具寿命が大きく変わってきます。 弊社では、ホーニング加工に長けた社員が顕微鏡を使用して丁寧に1本1本仕上げ加工をしています。 |

オイル穴付仕様

|

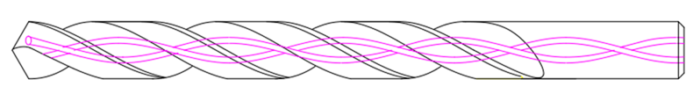

深穴加工では、切りくず排出が困難になり切削油剤が加工点に届かなくなります。オイル穴付ドリルは、切削油剤が先端から勢いよく出て切りくずが高圧の切削油剤の戻りと一緒に排出されるので切りくず詰まりがなく鋼に対して高速で穴あけが可能です。 詳細はこちら |

深穴用ドリル

|

切粉排出を効率的に考えて深穴加工が出来るドリルで芯厚を特に厚くして曲りに強くし、剛性を高めた改良型高剛性ドリルです。2~5回のステップを踏むことなく切り粉詰まりで工具の破損が起こらず深穴が可能です。 |

コアドリル

|

ドリル加工後の穴を拡大する穴あけ工具として使います。リーマの下穴加工に最適で2~4枚刃を有するドリルで溝の深さが浅く、剛性があり、下穴精度でリーマ仕上げ精度も大きく変わります。 |